Aufbau des Vakuum-Standes

Konstruktion des Rezipienten

Eine wichtige Frage war natürlich noch zu klären: was soll überhaupt evakuuiert werden, sprich: wie gestalte ich den Rezipienten? Hier gibt es prinzipiell zwei Ansätze: den klassischen, bei dem die Experimente unter einer dicken Glaskuppel geschehen, und den modernen, bei dem der Rezipient eine beliebig geformte Edelstahl-Kammer ist. Bei der Glaskuppel-Variante sind die Zugänge üblicherweise an der Unterseite; bei Edelstahl-Kammern sind sie rings um das Volumen verteilt. Glaskuppel-Rezipienten finden heute nur noch selten Anwendung; sie haben kaum industrierelevante Vorzüge, dafür sind (besonders große) Kuppeln schwierig und teuer herzustellen, die Kuppel ist anfälliger (etwa für thermische Spannungen beim Ausheizen, aber auch einfach für mechanische Beschädigung) und die Anordnung der Zugänge an der Unterseite unpraktisch. Allerdings empfinde ich es als weitaus weniger befriedigend, einem Vorgang im Vakuum nur durch ein Guckloch zuzuschauen, anstatt ihn quasi direkt vor mir zu sehen. Die Kuppel-Variante war also mein Weg.

Hier begannen aber schon die Schwierigkeiten. Einige Mails an Labor-Glasbläserbetriebe in meiner Region offenbarten mir: niemand fertigt mir so etwas, und selbst wenn, dann sehr sehr teuer. Eine solche Kuppel kann nicht einfach nur eine gewöhnliche Käseglocke sein; sie muss unter Vakuum einigen Tonnen Belastung standhalten und zudem temperaturstabil bis mindestens 200 °C sein. Und hier möchte man sicher sein! Eine unter der immensen Belastung berstende Kuppel kann wie eine im Raum gezündete Splittergranate wirken.

Erneut war es eine glückliche Ebay-Auktion, mit der ich günstig an eine geeignete Kuppel gekommen bin. Für 60€ habe ich eine Kuppel aus altem DDR-Laborbestand erworben:

- Material: Janaer Rasotherm Borosilikatglas

- Fassungsvolumen: 17,2 l

- Innerer Durchmesser: 30 cm

- Innere Kuppelhöhe: 27 cm

- Wandstärke: 12 mm

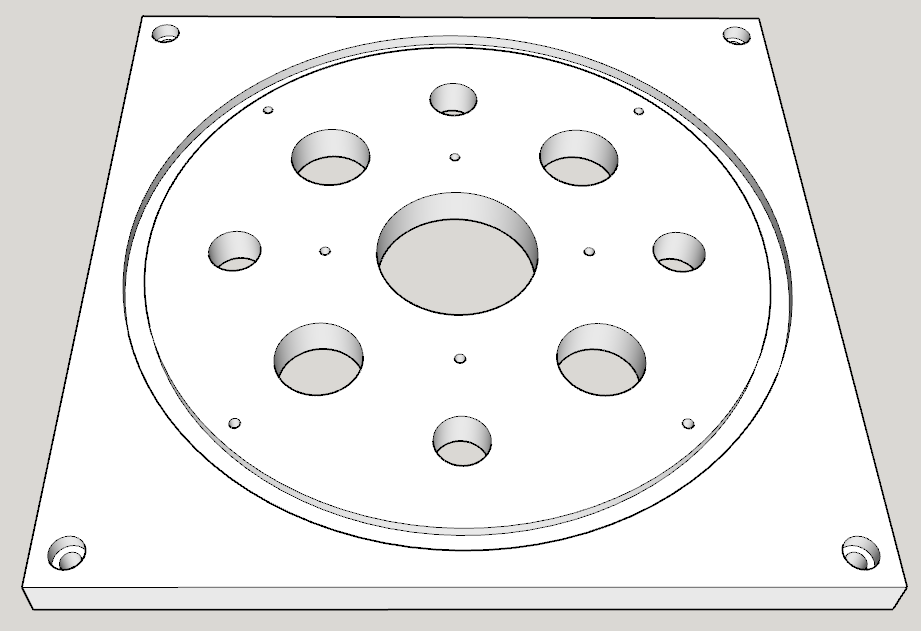

Fehlte lediglich die abschließende Unterseite. Diese muss die Kuppel unten abdichten. Zudem muss sie auch die Zugänge für Vor- und Hochvakuumpumpe sowie für diverse Experimente bieten. Ich habe mich nach einigen Überlegungen entschieden, dass die Grundplatte einen direkten Zugang für die Klammerflansch- ISO-K DN63 -Sauganschlüsse der beiden Hochvakuum-Pumpen aufweisen muss sowie 8 CF-Flanschanschlüsse und zwar 4x DN25 und 4x DN40. Die CF-Flansche waren die einzige geeignete Wahl, da die beiden anderen üblichen Flansch-Typen einen Stutzen benötigen und das CF-Flansch direkt auf die Platte geschraubt werden kann.

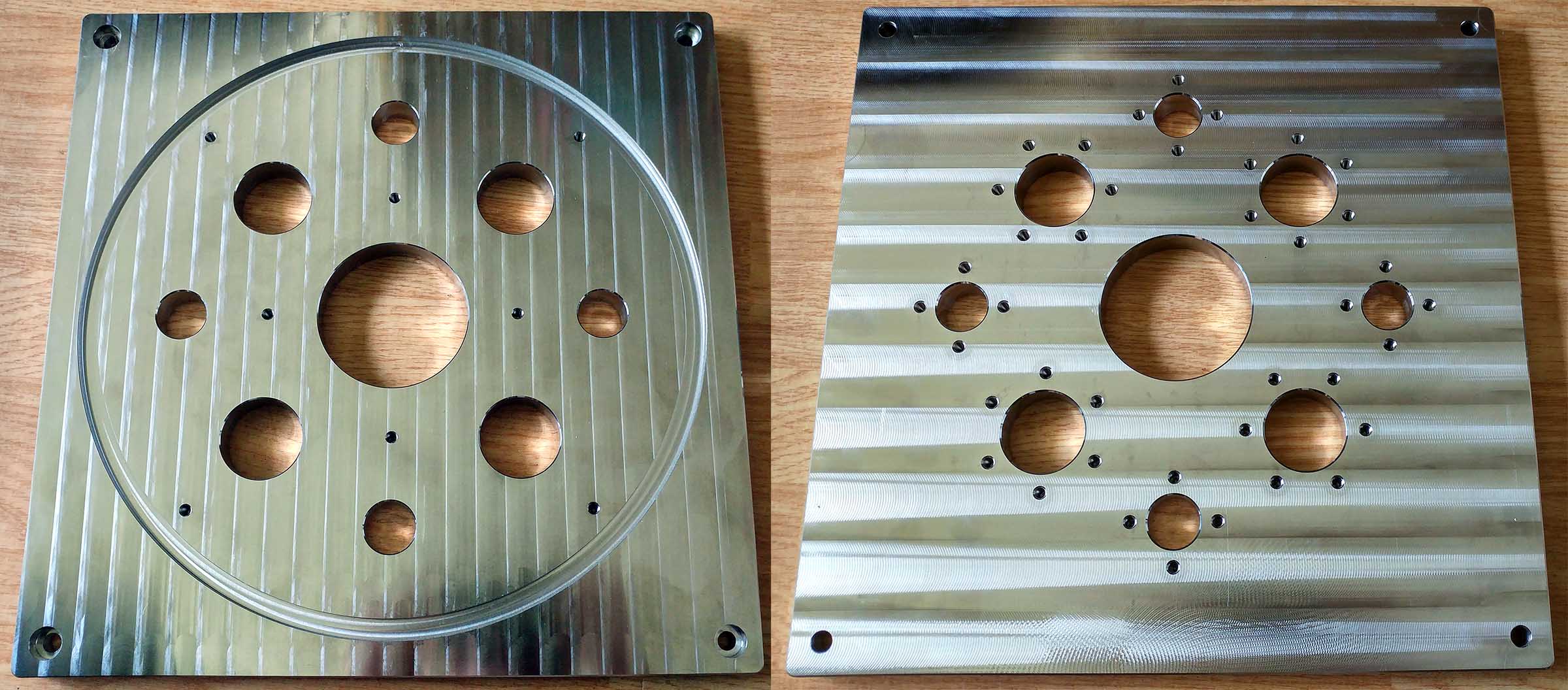

Nachdem ich die Platte konstruiert hatte, habe ich sie aus einer 35x35x2cm starken Edelstahl-Platte (1.4301) fräsen lassen.

Das Abdichten des unteren Kuppelrandes wollte ich (wie üblich bei solchen Kuppeln) durch ein Dichtgummi umsetzen. Das am ehesten hierfür geeignete Gummi ist FKM (Markenname Viton). Natürlich gab es keinen Ring in dem Durchmesser meiner Kuppel, daher habe ich eine ausreichend große, 2mm starke Matte gekauft und den Ring daraus ausgeschnitten (eine relativ zeitaufwändige Arbeit). Aus den Resten habe ich Dichtringe für die CF-DN25-Flansche geschnitten.

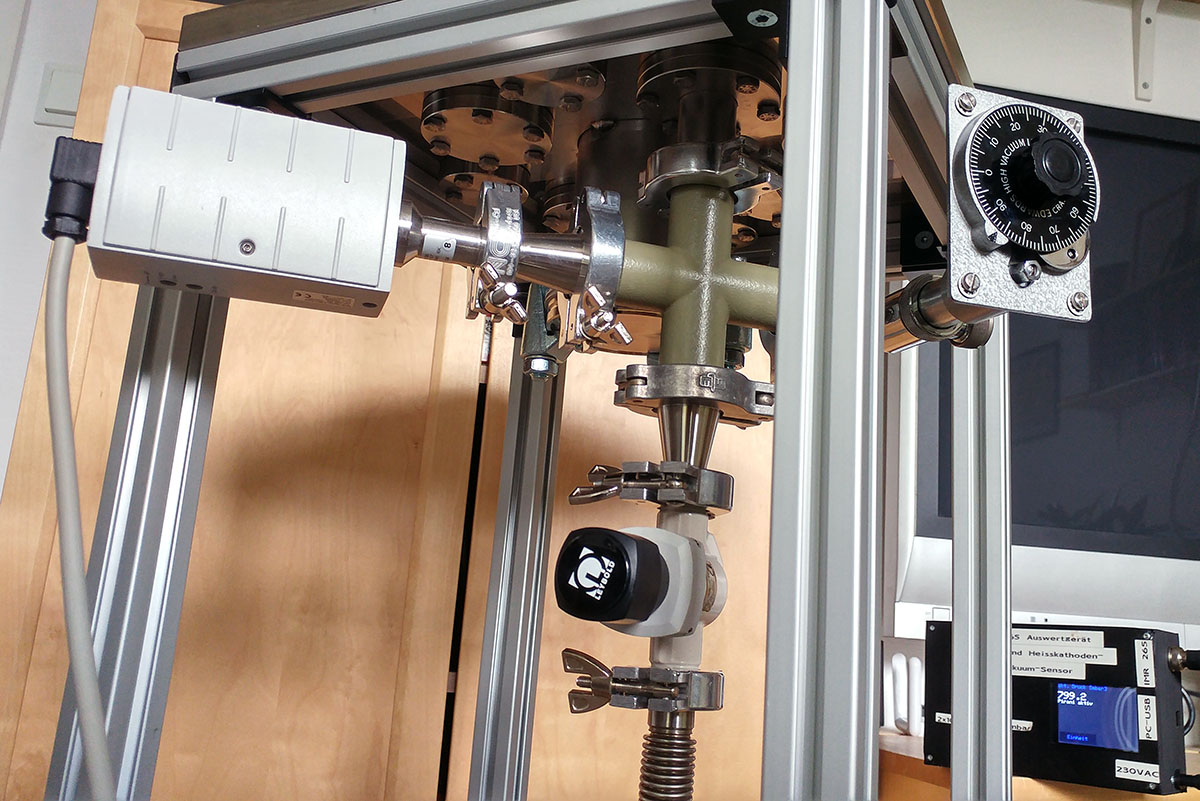

In das Zentralloch hat mir ein guter Freund freundlicherweise einen passenden ISO-K DN63-Stutzen eingeschweißt:

Die Unterseite wies eine in meinen Augen zu raue Oberfläche auf, um direkt ein CF-Flansch abdichten zu können. Daher habe ich sie in stundenlanger Schleif- und Polierarbeit um die Anschlüsse plangeschliffen.

Vorbereitung der Apparatur

Der größte Teil der Vakuum-Apparatur wird aus Kleinflanschen (KF) mit DN16 und DN25 bestehen, da diese beiden Typen die gebräuchlichsten mit kleinerem Durchmesser sind und man leicht Komponenten hierfür bekommt; inzwischen gibt es hierfür sogar äußerst günstig in China gefertigte Teile. Hier einige Beispiele von Teilen, die ich für das Projekt angeschafft habe:

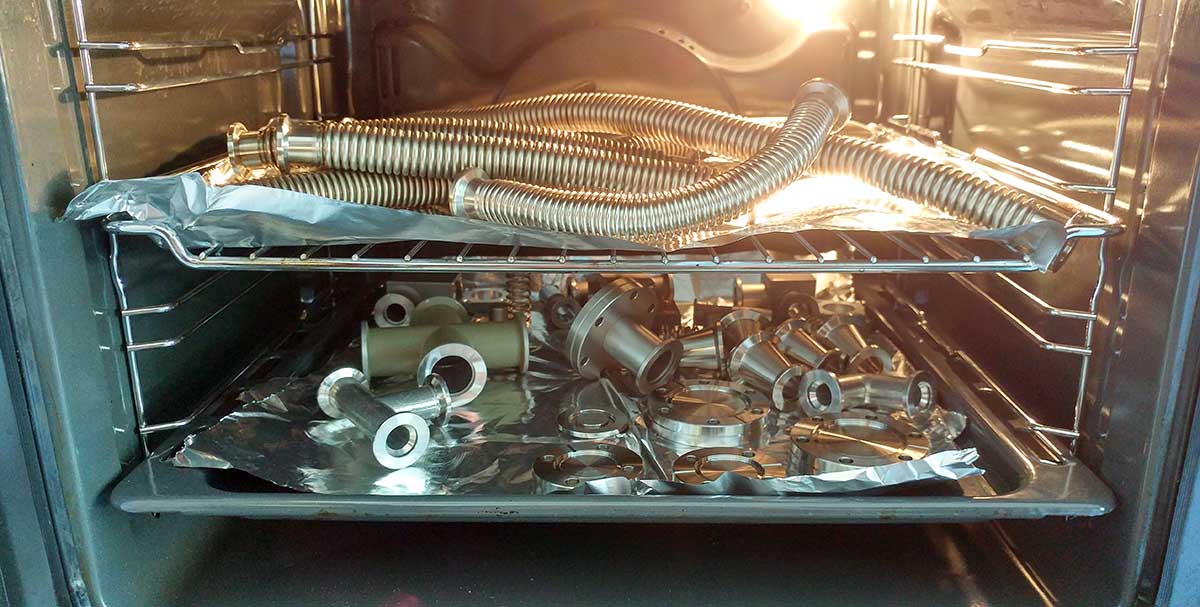

Der erste Schritt beim Aufbau einer Vakuum-Kammer ist das Vorbereiten aller Komponenten. Diese müssen absolut sauber und fettfrei sein. Fettreste gasen im Vakuum aus und erhöhen den Restanteil von Teilchen, so dass zunächst nur ein wesentlich schlechterer Enddruck erreicht werden kann. Dieser Effekt wird "virtuelles Leck" genannt, da er sich ähnlich auswirkt wie ein kleines, echtes Leck in der Kammer. Es dauert sehr lange, das Fett komplett zu evaporieren und abzusaugen. Deswegen werden Vakuumkammern gerne auf 200 °C ausgeheizt, um Reste zu verdampfen. Man kann den Aufwand zur Beseitigung von virtuellen Lecks aber erheblich reduzieren, indem man schon beim Zusammenbau der Kammer alle verwendeten Teile sehr gründlich reinigt. Ich habe hierfür alle Teile (Kuppel, Grundplatte, Flansche, Ventile und Verbindungen) zunächst mit Benzin vorgereinigt und dann mit reinem Isopropanol nachgewischt. Anschließend habe ich alle Teile die hitzebeständig und klein genug sind, einen halben Tag im Backofen bei 200°C ausgebacken. Die so gereinigten Teile habe ich entweder mit Handschuhen verpackt oder gleich angebaut.

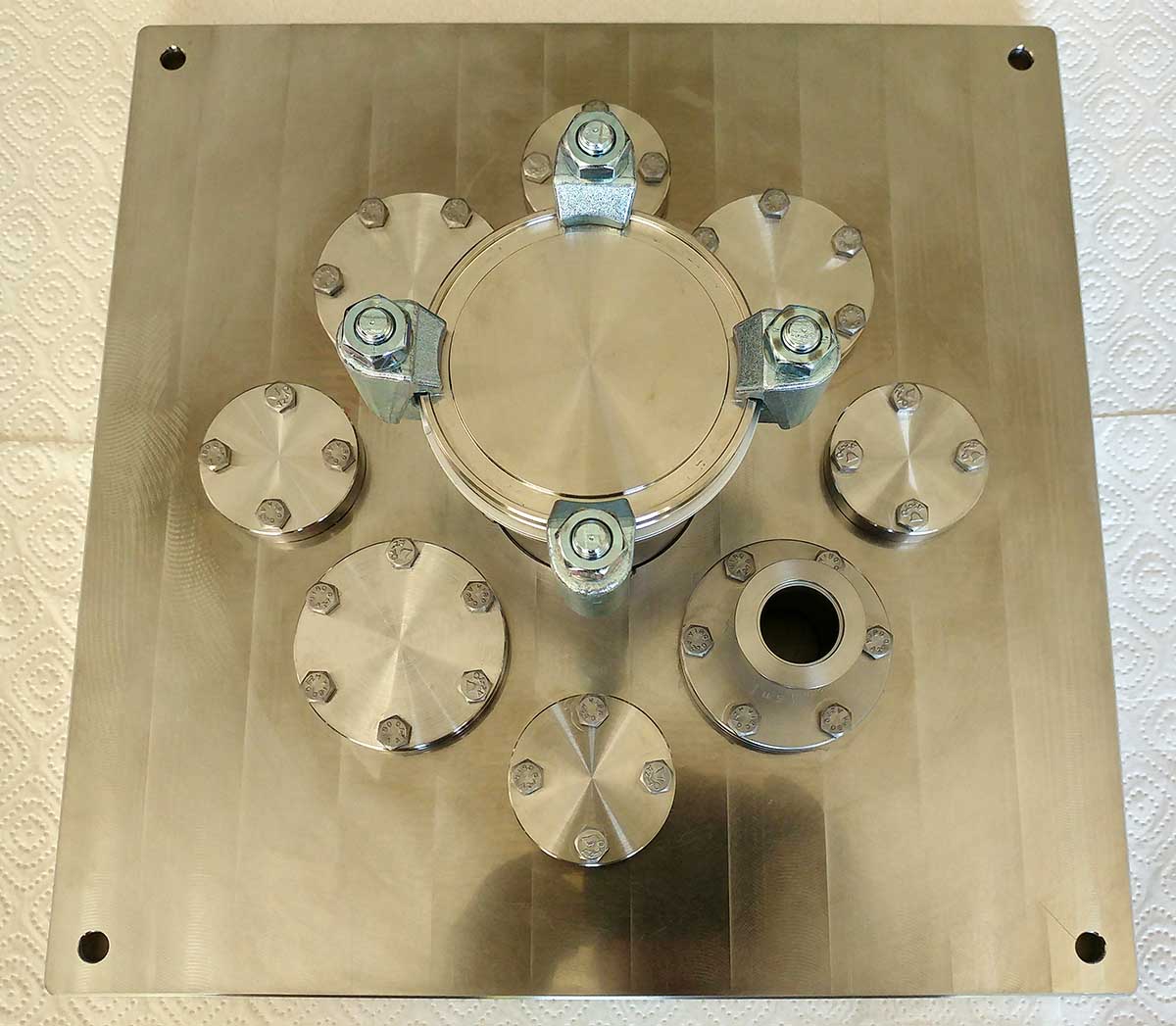

Zunächst habe ich die Grundplatte mit den CF-Flanschen verschlossen, um erste Tests mit der Kammer durchführen zu können:

Planung der Apparatur

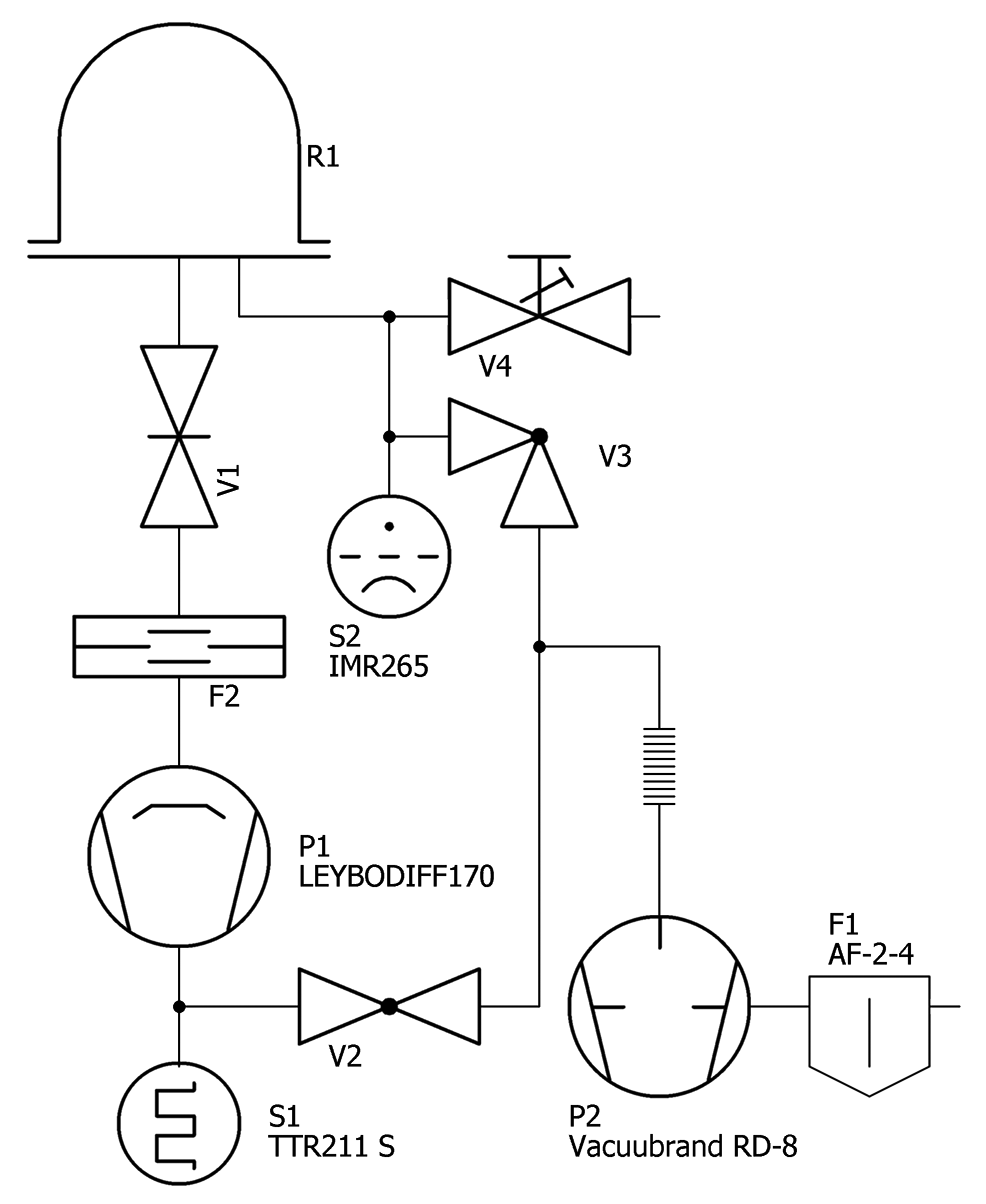

Zunächst möchte ich hier einen Überblick über die beiden Umsetzungen geben, die für die finale Apparatur denkbar sind. Zunächst einmal der Aufbau mit der Öldiffusionspumpe:

Bei diesem typischen Aufbau stellt die Drehschieber-Vorpumpe P2 (mit Ölnebelfilter F1) das Vorvakuum her. Zunächst sind alle Ventile V1-V4 geschlossen. Dann wird V3 geöffnet und der Rezipient evakuiert, der Druck wird dabei über das Pirani-Heisskathoden-Kombinationsvakuummeter IMR 265 (S2) überwacht. Anschließend wird V3 geschlossen, V2 geöffnet und die Öldiffusionspumpe P1 und ihr Baffle F2 evakuiert, hier wird der Druck über das Pirani-Vakuummeter S1 kontrolliert. Wenn der Druck gering genug ist, wird die Pumpe P1 aktiviert. Dann wird V1 geöffnet und in R1 entsteht das gewünschte Hochvakuum. Die Kühlfalle/Baffle F2 fängt dabei die restlichen Ölpartikel ab, die noch aus P1 austreten, um den Rezipienten weitestgehend ölfrei zu halten und ein besseres Vakuum zu erreichen.

Beim Belüften wird P1 deaktiviert (sofern nicht direkt anschließend wieder evakuiert werden soll) und V1 und V3 werden geschlossen. Dann wird das Dosierventil V4 begrenzt geöffnet, so dass sich langsam Umgebungsdruck im Rezipienten einstellt. Auf diese Weise verbleibt ein Vakuum in der Diffusionspumpe, so dass diese im noch heißen Zustand nicht einbrennt.

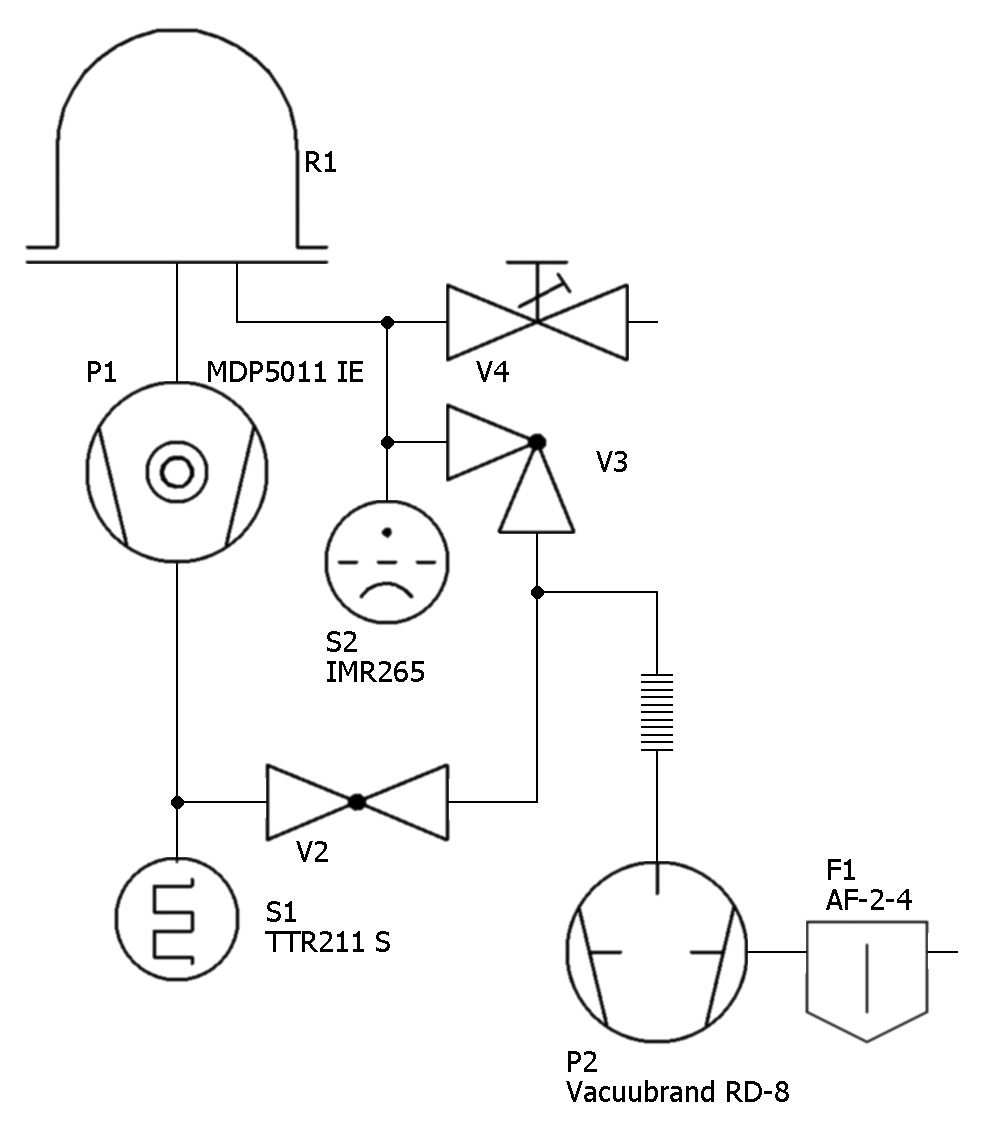

Bei dem Aufbau mit Turbomolekularpumpe P1 statt Öldiffusionspumpe entfällt die Notwendigkeit von Baffle und Ventil V2, da diese Pumpe ölfrei arbeitet und zudem beim Belüften nur abgebremst werden muss (was durch ein langsames Einströmen von Luft, nachdem die Pumpe deaktiviert wurde, erreicht werden kann), statt über einen langen Zeitraum erst abkühlen zu müssen.

Obwohl der Aufbau mit Diffusionspumpe vermutlich die bessere Lösung wäre (immerhin lässt sich ein besseres Endvakuum erreichen und das Saugvermögen ist um ein Vielfaches höher), habe ich mich entschieden, zunächst die Variante mit Turbomolekularpumpe umzusetzen, da ich vorerst die Kosten für das teure ISO-K DN63-Ventil V1 sowie das Baffle F2 vermeiden möchte.

Erster Test der Vakuumkammer

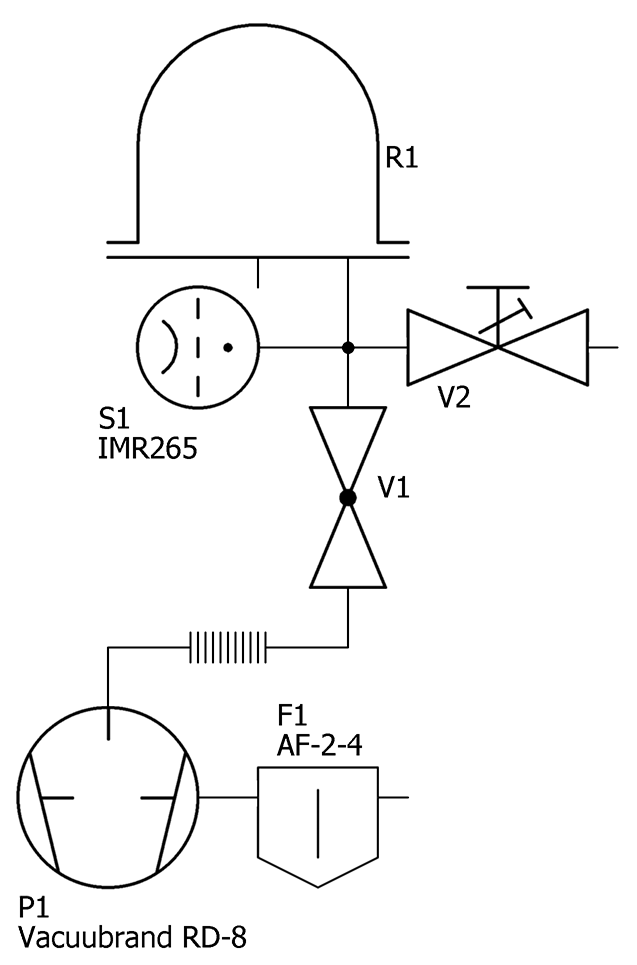

Vor einem fertigen Aufbau wollte ich jedoch zunächst die Dichtigkeit meines Rezipienten und die Leistung meiner Drehschieberpumpe testen. Ich habe daher die Pumpe über ein Ventil an den Rezipienten angeschlossen, zusammen mit dem IMR265-Sensor und einem Belüftungsventil.

Der Test war ein voller Erfolg. Zunächst einmal hat die Kuppel standgehalten und hat sich auch von einigen vorsichtigen Schlägen mit einem Stab nicht beeindrucken lassen. Mehrmaliges schnelles Evakuieren und wieder Belüften waren kein Problem und auch ein langes Vakuum (eine Nacht durch) lief problemlos. Inzwischen ist meine Angst vor der Kuppel etwas gewichen, auch wenn ein gewisser Respekt verbleibt.

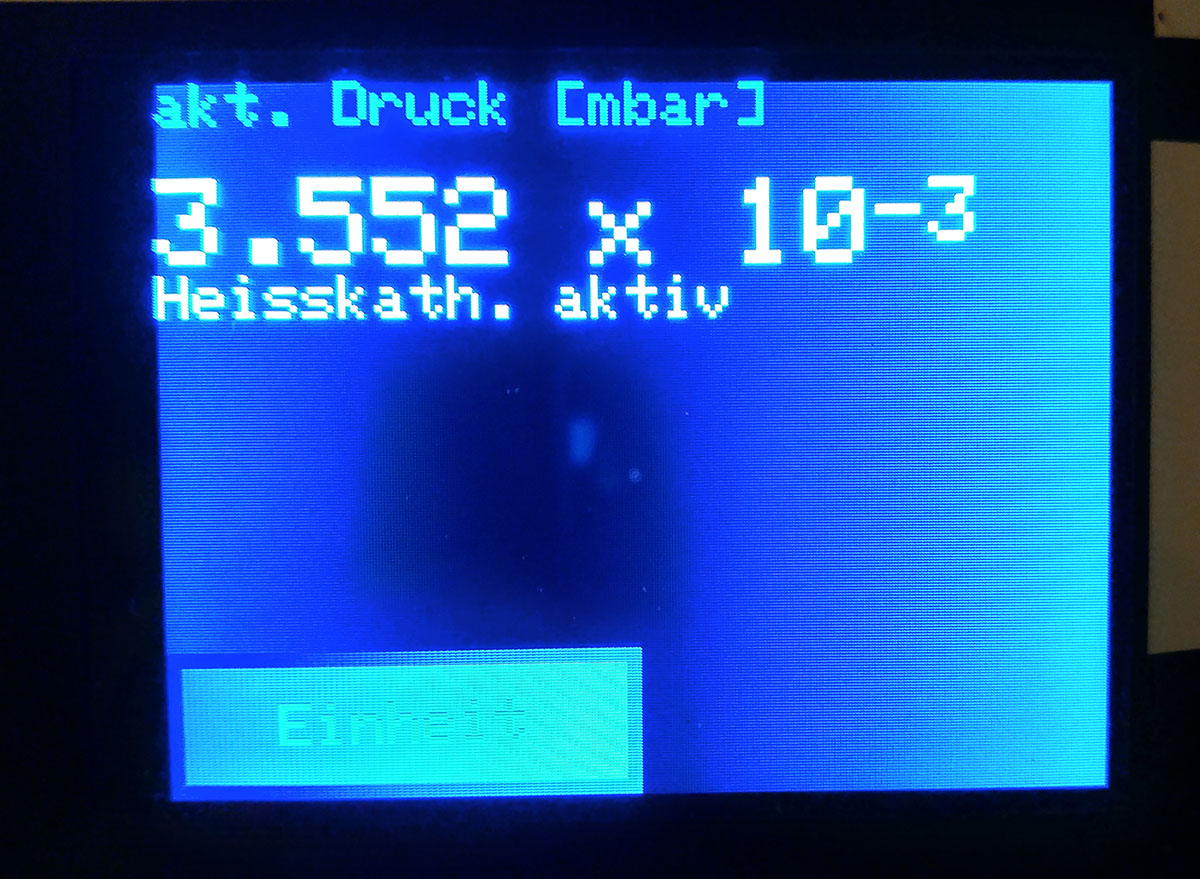

Anfänglich war es etwas schwierig, ein (für eine Drehschieberpumpe) gutes Vakuum zu erreichen. Vermutlich mussten Lösungsmittelreste verdampfen und sich die Dichtungen etwas setzen. Dann jedoch konnte die Pumpe fast ihr Endvakuum, wie es im Handbuch angegeben ist (2 x 10-3 mbar), erreichen:

In einer kleinen Testreihe habe ich ermittelt, wie schnell die Pumpe den Rezipienten evakuiert:

| Erreichter Druck (mbar) | Vergangene Zeit |

|---|---|

| 1 | 58 s |

| 1 x 10-1 | 1 min 33 s |

| 1 x 10-2 | 3 min 16 s |

| 5 x 10-3 | 9 min 8 s |

Damit würde sie in weniger als 1,5 min die für die Öldiffusionspumpe notwendigen 2 x 10-1 mbar Vorvakuum erreichen und in weit unter einer Minute die für die Turbomolekularpumpe notwendigen 40 mbar.

So zufriedenstellend, wie der erste Test des Aufbaus verlaufen ist: es ist nur ein Anfang. Im nächsten Versuch muss durch eine Datenerfassung des Drucks im zeitlichen Verlauf die Leckrate des Stands ermittelt werden, um die Qualität der Dichtungen zu ermitteln. Und dann steht natürlich noch das Hochvakuum aus ...